Подовжувач рейки для розсувних воріт високої вантажопідйомності з ЧПК M1, M1.5, M2, M2.5, M3

Галузь застосування

1. Параметри зубчастої рейки

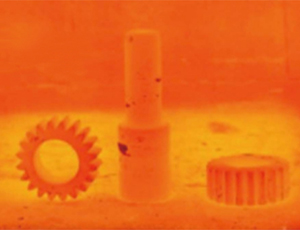

1. Матеріал: вуглецева сталь, нержавіюча сталь, алюмінієвий сплав, пластик, латунь тощо.

2. Модуль: M1, M1.5, M2, M3, M4, M5, M6, M7, M8 тощо.

3. Кут тиску: 20°.

4. Обробка поверхні: цинкування, нікельування, чорніння, цементація, загартування та відпуск, азотування, високочастотна обробка тощо.

5. Виробничі машини: зуборізальний верстат, зубофрезерний верстат, токарний верстат з ЧПУ, фрезерний верстат, свердлильний верстат, шліфувальний верстат тощо.

6. Термічна обробка цементацією та гартуванням.

2. Зубчаста рейка в козлових системах

У портальній системі зубчаста рейка, також відома якрейкова система, – це лінійний привід, що складається з прямої шестерні (рейки) та круглої шестерні (шестерні). Коли шестерня обертається, вона приводить рейку в рух лінійно. Цей механізм часто використовується для точного та повторюваного лінійного руху, що робить його придатним для застосування в портальних системах.

Особливості зубчастої рейки в портальних системах:

1、Лінійний рух:

Основна функція зубчастої рейки в портальній системі полягає в перетворенні обертального руху шестерні в лінійний рух рейки. Це має вирішальне значення для переміщення порталу по прямій траєкторії.

2、Висока точність і правильність:

Зубчасті рейки розроблені для забезпечення високої точності та дбайливості, що є важливим для завдань, що вимагають точного позиціонування та повторюваності, таких як обробка на верстатах з ЧПК, 3D-друк та автоматизовані складальні лінії.

3、Вантажопідйомність:

Зубчасті рейки можуть витримувати значні навантаження, що робить їх придатними для важких портальних систем, що використовуються в промисловому застосуванні.

4、Довговічність та міцність:

Виготовлені з міцних матеріалів, таких як сталь або загартовані сплави, зубчасті рейки є довговічними та здатні витримувати суворі умови експлуатації, включаючи високі навантаження та безперервну роботу.

5、Низький люфт:

Високоякісні зубчасті рейки розроблені таким чином, щоб мінімізувати люфт (незначний рух, який може виникати між шестернями), що підвищує точність і стабільність системи.

6、Масштабованість:

Зубчасті рейки можуть виготовлятися різної довжини та з'єднуватися встик для створення більших відстаней переміщення портальної системи.

7、Швидкість та ефективність:

Системи зубчастих рейок можуть працювати на високих швидкостях та забезпечувати ефективну передачу потужності, що робить їх придатними для динамічних застосувань, де важливі швидкість та оперативність реагування.

8、Технічне обслуговування та змащення:

Правильне обслуговування та змащування зубчастих рейок необхідні для забезпечення безперебійної роботи та продовження терміну служби компонентів.

9、Інтеграція з іншими системами:

Зубчасті рейки можна легко інтегрувати з іншими механічними компонентами, такими як лінійні напрямні, серводвигуни та енкодери, для створення повноцінної та ефективної портальної системи.

10、Налаштування:

Зубчасті рейки можна налаштувати за кроком, довжиною та матеріалом відповідно до конкретних вимог застосування.

Загалом, зубчасті рейки є критично важливим компонентом портальних систем, забезпечуючи надійний, точний та ефективний лінійний рух для широкого спектру промислових застосувань.

3. Збірка подовжувача зубчастої рейки

Для забезпечення плавнішого складання з'єднувальної рейки рекомендується додати півзуба до кожного кінця стандартної рейки. Це полегшує з'єднання наступної рейки, дозволяючи її півзубам з'єднуватися з повними зубцями. Наведена нижче схема ілюструє з'єднання двох рейок і те, як калібр точно контролює положення кроку.

Під час з'єднання гвинтових рейок для досягнення точного з'єднання можна використовувати калібри з протилежними зубцями.

1. Під час з'єднання стійки рекомендується спочатку заблокувати отвори з обох боків стійки, а потім заблокувати отвори по черзі відповідно до фундаменту. Під час складання використовуйте зубчастий калібр, щоб точно та повністю встановити стійку в потрібне положення.

2. Нарешті, закріпіть позиційні штифти з обох боків стійки, щоб завершити складання.

Виробничий завод

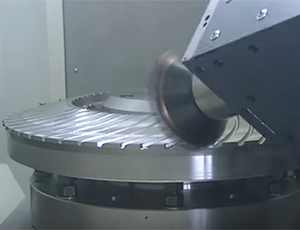

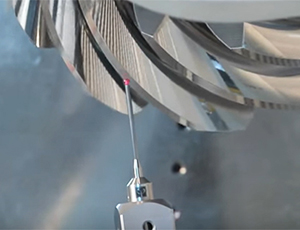

Наша компанія має виробничу площу 200 000 квадратних метрів, оснащену найсучаснішим виробничим та контрольним обладнанням для задоволення потреб клієнтів. Крім того, нещодавно ми представили п'ятиосьовий обробний центр Gleason FT16000, найбільший верстат такого типу в Китаї, спеціально розроблений для виробництва шестерень у рамках співпраці між Gleason та Holler.

- Діапазон модулів: 0,5-42M

- Клас точності: 5-10.

- 5-й клас, довжиною до 1000 мм, цільним шматком

- 6-й клас, довжиною до 2000 мм одним шматком.

Ми пишаємося тим, що можемо запропонувати виняткову продуктивність, гнучкість та економічну ефективність нашим клієнтам з невеликими обсягами виробництва. Ви можете покластися на нас у постійному постачанні високоякісної продукції відповідно до ваших точних вимог.

Потік виробництва

Сировина

Чорнове різання

Поворот

Гартування та відпуск

Фрезерування зубчастих коліс

Термічна обробка

Шліфування зубчастих коліс

Тестування

Інспекція

Ми інвестували в найновіше передове випробувальне обладнання, включаючи вимірювальні машини Brown & Sharpe, шведську шестикутну координатну вимірювальну машину, німецьку високоточну інтегровану машину для визначення шорсткості Mar, німецьку координатну вимірювальну машину Zeiss, німецький вимірювальний прилад для шестигранних коліс Klingberg, німецький вимірювальний прилад для профілю та японські вимірювачі шорсткості тощо. Наші кваліфіковані техніки використовують цю технологію для проведення точних перевірок і гарантують, що кожен продукт, який залишає наш завод, відповідає найвищим стандартам якості та точності. Ми прагнемо щоразу перевершувати ваші очікування.

Пакети